Bernd-Arno Behrens, Sven Hübner, Philipp Müller, Hans-Bernward Besserer, Gregory Gerstein, Sergej Koch, Daniel Rosenbusch (2020); Metals, Volume 10, Ausgabe 5, Seite 617

Die nachhaltige Verwendung von Rohstoffen sowie die Energieverknappung stellen die aktuelle Forschung vor große Herausforderungen. Dies bedeutet die Werkzeug- und Verfahrenstechniken sowie die Prozessregelungen auf Optimierungspotenziale zu überprüfen und neue energieschonende Verfahren zu erforschen. Bei der Optimierung liegt dabei das Augenmerk auf der Kombination von Prozessen und Verfahren um Synergieeffekte aus Materialpaarungen oder Prozesse zu vereinfachen.

Ein Beispiel für die Forschung im Bereich mit neuen Materialien ist der Hybridbau. Dort wird Stahl mit Kunststoffen verbunden. Durch das Applizieren von Faserverstärkten Kunststoffen mit Stahl vor der Umformung können die Vorteile von beiden Werkstoffen genutzt werden und somit ein Bauteil mit verbesserten Eigenschaften erstellt werden. Dabei ist für Bauteile im Automobilbau generell das Ziel die gleichen mechanischen Eigenschaften wie das konventionell gefertigte Bauteil zu haben jedoch bei gleichzeitig stark reduzierten Gewicht. Hierdurch bleibt die gleiche Sicherheit gewährleistet und der Kraftstoffverbrauch, auf Grund des reduzierten Gewichts, sinkt. Das Werkzeug ist dabei so ausgelegt, dass durch die Umformung im Stahl- Kunststoffverbund der richtige Werkstofffluss von beiden Materialien realisiert wird.

Als Zusammenlegung von mehreren Verfahrensschritten ist exemplarisch das Kragenziehen mit integrierter Gewindeform zu nennen. Dabei wird untersuchtdas Kragenzeihen mit dem Gewindeformen in einem Schritt zu verbinden. Dabei ist das Werkzeug so aufgebaut, dass beim Formen des Kragens zeitgleich das Innengewinde geformt wird. Hierdurch werden Prozessschritte eingespart. Das Kombinieren der beiden Verfahren setzt dabei eine exakte Prozessregelung voraus, da der Bewegungsablauf komplexer wird.

Die sauerstofffreie Produktion ist ein neues Verfahren, um die konduktive Erwärmung weiter voran zu bringen. Durch die sauerstofffreie Umgebung ist es möglich das Blech während der konduktiven Erwärmung zu beschichten. Hierdurch kann im Vergleich zu den Rollenherdöfen massiv Energie eingespart werden. Dieses wurde und wird weiter am IFUM entwickelt. Durch die Kombination mit der sauerstofffreien Erwärmung können unbeschichtete Bleche in kürzester Zeit erwärmt, beschichtet und formgehärtet werden. Dies ist gerade für die Automobilindustrie interessant, da gerade im Bereich der Fahrgastzelle, speziell in den A, B, und C-Säulen, korrosionsbeständige hochfeste Stähle eingesetzt werden.

Veröffentlichung

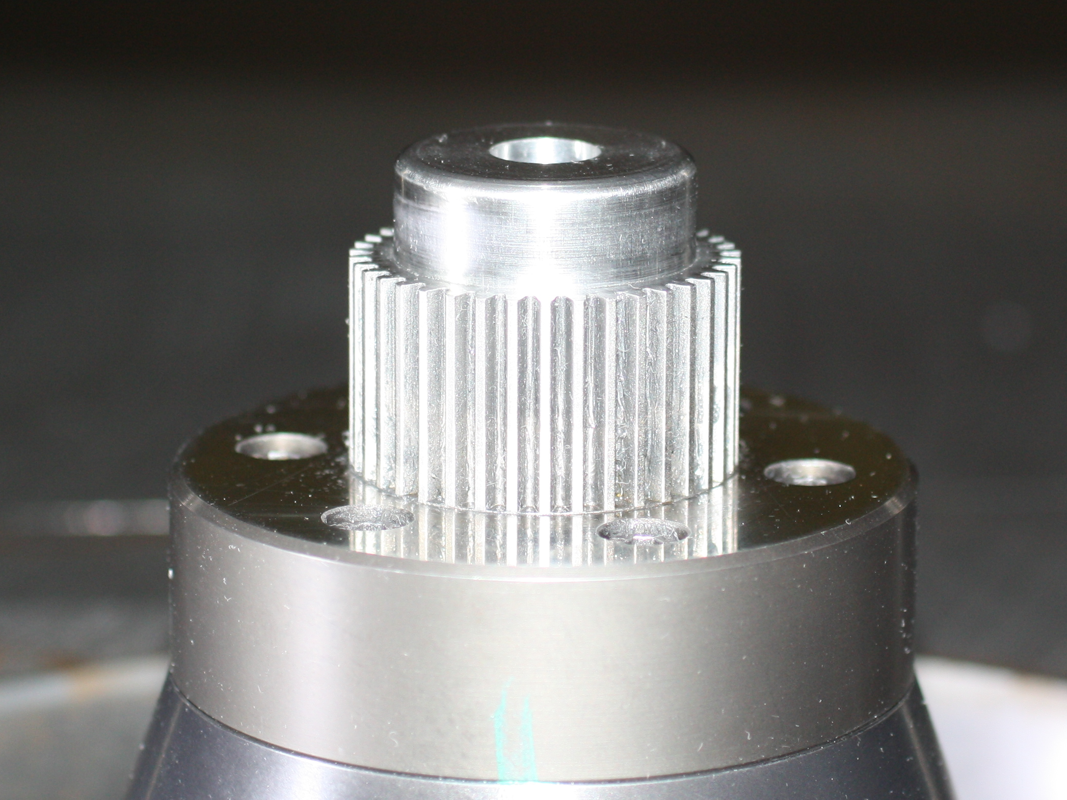

Dieser Beitrag stellt die Entwicklung eines neuen Blechmassivumformverfahrens für die Herstellung von Bauteilen aus einem flachen Blech dar. Bei dem neuen Verfahren wurde eine Schwingungsüberlagerung im Prozess angewendet. Dadurch konnten die Prozessgrenzen hinsichtlich einer besseren Formfüllung erweitert und die Umformkräfte reduziert werden. Um die Auswirkungen der überlagerten Schwingung auf das Materialverhalten zu untersuchen, wurden ebene Dehnungs- und Ringstauchversuche durchgeführt. Der schwingungsüberlagerte Druckversuch zeigte eine Reduktion der biaxialen Fließspannung und damit der plastischen Arbeit. Darüber hinaus wurde eine Verminderung der Reibung und Rauhigkeit in Ringstauchversuchen mit überlagerter Schwingung verifiziert.