B.-A. Behrens, S. Hübner, H. Vogt (2018); IOP Conference Series: Materials Science and Engineering

Überlegungen hinsichtlich des Leichtbaus nehmen in der Industrie eine zentrale Rolle bei der Entwicklung neuer Produkte ein. Beispielsweise kann durch die Reduzierung der Bauteilgewichte das dynamische Verhalten von Maschinenkomponenten verbessert werden. Des Weiteren steht der Leichtbau insbesondere in der Automobil- und Verkehrsindustrie im Mittelpunkt der Bestrebungen zur Reduzierung der Emission von Treibhausgasen. Dabei werden in der Elektromobilität mittel- und langfristig ebenfalls Leichtbaulösungen gefragt sein, um unter anderem die Reichweite der Fahrzeuge oder auch die zulässige Zuladung im Transportwesen zu steigern. Am IFUM in Hannover werden daher unter anderem die Verarbeitung von neuen höchstfesten Werkstoffen und Werkstoffsystemen untersucht sowie Prozessrouten entwickelt, um das Leichtbaupotenzial von konventionellen Materialien weiter auszuschöpfen.

Ein Themengebiet dabei ist zum Beispiel die umformtechnische Verarbeitung von Faserkunststoffverbunden. Durch die Verwendung von thermoplastischen Kunststoffen als Matrixwerkstoff ist es möglich konventionelle Umformpressen und Peripherien zu nutzen, sowie die Taktzeit zur Herstellung von Bauteilen zu reduzieren. Besonders die Herstellung von hybriden Bauteilen aus FKV und metallischen Komponenten steht dabei im Mittelpunkt der Forschung am IFUM. In verschiedenen Projekten konnte die gemeinsame Umformung von Stahl mit FVK realisiert werden und ein Verbund aus beiden Werkstoffen hergestellt werden. Somit wird die Herstellung von Bauteilen, die speziell an lokale Belastungen angepasst und dadurch Gewicht einsparen, unterstützt und vorangetrieben.

Ein weiteres Forschungsfeld ist das Formhärten von Stählen. Dieses in der Industrie bereits etablierte Verfahren wird am IFUM hinsichtlich der Ausschöpfung seines Leichtbaupotenzials näher untersucht. Hierbei werden neuartige Prozesse entwickelt, welche im Bereich des Tailored Tempering die belastungsangepasste Herstellung von Bauteilen aus einem monolithischen Halbzeug erlauben. Insbesondere die Prozesszeitverkürzung steht dabei im Mittelpunkt. Zum einen bei der Erwärmung der Platinen durch konduktive Austenitisierungsverfahren. Zum anderen auch durch den Einsatz von peripheren Abkühlungsanlagen, welche die Abkühlung der Bauteile aus dem Pressenraum verlagern und somit die Produktivität der Anlagen steigern. Ebenso kann das Leichtbaupotenzial formgehärteter Bauteile durch den Einsatz von neuen Stahlwerkstoffen gesteigert werden. Welche Anpassungen an den Prozessen der Erwärmung, Umformung sowie des Bauteilbeschnitts hierfür notwendig sind, ist ebenfalls Bestand von Forschungsprojekten am IFUM.

Neben der Umformung von höher- und höchstfesten Stahlwerkstoffen werden Leichtbaulösungen besonders durch den Einsatz von Nichteisenwerkstoffen wie Aluminium und Magnesium erreicht. Diese lassen sich allerdings meist nur bedingt umformen und bedürfen daher angepasster Prozesse. Die Untersuchung des Umformpotenzials solcher Werkstoffe ist daher ebenfalls zentraler Bestandteil der Forschung am IFUM. Dabei werden unter anderem Prozesse der Halbwarm- und Warmumformung für die verschiedenen Werkstoffe untersucht. Ein großes Forschungsfeld bildet dabei die Untersuchungen der höchstfesten Aluminiumlegierungen. Diese bieten ein hohes Leichtbaupotenzial und können durch gezielte Wärmebehandlungsprozesse auf unterschiedlichste Weise umgeformt werden.

Veröffentlichung

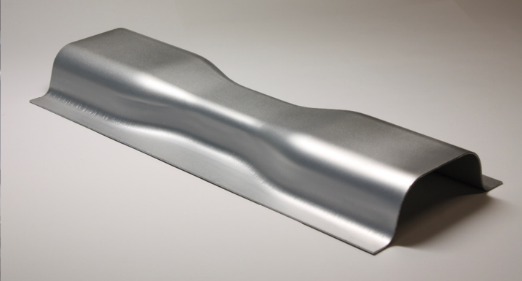

In den letzten Jahren hat die Automobilindustrie neue Leichtbaulösungen gefordert, um die steigenden ökologischen Anforderungen zu erfüllen. Eine Gewichtsreduzierung der Karosseriekonstruktionen ist notwendig, um den Kraftstoffverbrauch und die CO2-Emissionen zu senken. Um dieses Ziel zu erreichen, werden neue Werkstoffe und neuartige Umformverfahren benötigt. Auch die Bedeutung von Aluminiumlegierungen in der Automobilindustrie nimmt stetig zu. Heutzutage werden hauptsächlich Legierungen der 5000er und 6000er Aluminiumserie für Struktur- bzw. Schalenteile verwendet. Eine weitere Legierungsreihe sind die 7000er Aluminiumwerkstoffe. Diese Legierungen bieten aufgrund ihrer hohen spezifischen Festigkeit in Verbindung mit einer moderaten Bruchdehnung ein großes Leichtbaupotenzial. Dennoch sind diese Legierungen in der Automobilindustrie noch nicht weit verbreitet. Der Grund dafür ist die begrenzte Umformbarkeit von 7000er Aluminium bei Raumtemperatur im hochfesten Wärmebehandlungszustand. Es gibt zwei Ansätze zur Erhöhung der Umformbarkeit bei erhöhten Temperaturen, nämlich die beiden Verfahren der Warm- und der Heißumformung bei Temperaturen unterhalb bzw. oberhalb der Rekristallisationstemperatur. Die vorliegende Arbeit beschäftigt sich mit der Untersuchung des Einflusses der Umformbedingungen, insbesondere der Umformtemperatur. Trapezförmige Teile wurden bei unterschiedlichen Umformtemperaturen tiefgezogen und anschließend durch Bestimmung der Verformung mit einem optischen Messsystem sowie der Rückfederung des Werkstoffs untersucht. Darüber hinaus wurde der Einfluss der Umformtemperatur auf den Flanschvorschub sowie der Einfluss des Lackeinbrennprozesses auf den künstlichen Alterungsschritt untersucht. Die Ergebnisse zeigen, dass die Umformbarkeit mit steigender Umformtemperatur in der Prozessroute Warmumformung zunimmt. Außerdem kann die Warmauslagerungszeit durch eine kombinierte Auslagerung mit einer Einbrennwärmebehandlung verringert werden.