In vielen Bereichen des Maschinenbaus und der Konsumgüterproduktion werden zunehmend innovative Werkstoffe mit hohen Festigkeiten eingesetzt. Insbesondere beim Scherschneiden entsprechender Blechwerkstoffe treten hohe Schallemissionen auf, da hierbei vergleichsweise hohe Schneidkräfte aufgebracht werden müssen. Nach der Materialtrennung kommt es zur schlagartigen Freisetzung der im System im Zuge der Maschinenauffederung bis zum Erreichen der jeweils erforderlichen Schneidkraft gespeicherten Energie. Hohe Amplituden und breite Frequenzspektren in der Anregung sind die Folge. Entsprechend werden die Pressenkomponenten zum Schwingen angeregt und Schallwellen an die Umgebung abgegeben. Der entstehende Lärm kann zu gesundheitlichen Langzeitschäden sowie zur Reduktion der Konzentrationsfähigkeit beim Maschinenbedienpersonal führen, weshalb eine gesetzliche Dauerlärmgrenze während des Maschinenbetriebs einzuhalten ist. Ferner ist die Geräuschentwicklung mit einer Verringerung der Produktivität verbunden, weil aus Lärmschutzgründen häufig die Produktionszeiten eingeschränkt sind.

Schallschutzkabinen sind in der Regel mit hohen Kosten verbunden, erhöhen den Platzbedarf und beschränken die Zugänglichkeit. Aktive sekundäre Lösungsansätze wie Schnittschlagdämpfer sind wiederum teuer sowie wartungsintensiv und eignen sich nicht für Anwendungen an Schnellläuferpressen mit hohen Hubzahlen. Angesichts der neu entstehenden Herausforderungen bei der Verarbeitung von innovativen Blechwerkstoffen müssen die hierfür eingesetzten Umformmaschinen entsprechend neu- bzw. weiterentwickelt werden, um neben den genannten Gründen weiterhin die Wettbewerbsfähigkeit der Maschinenhersteller und -anwender zu gewährleisten.

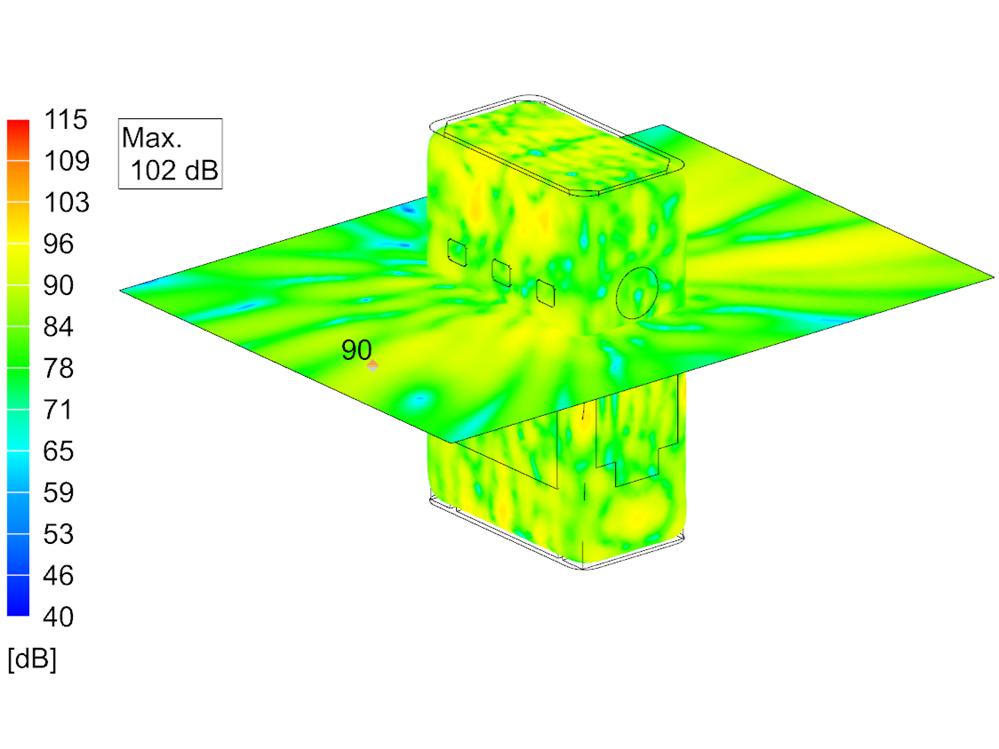

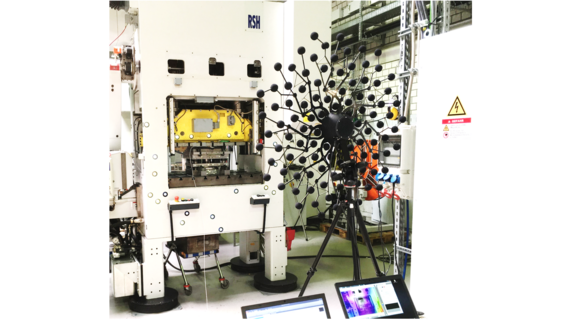

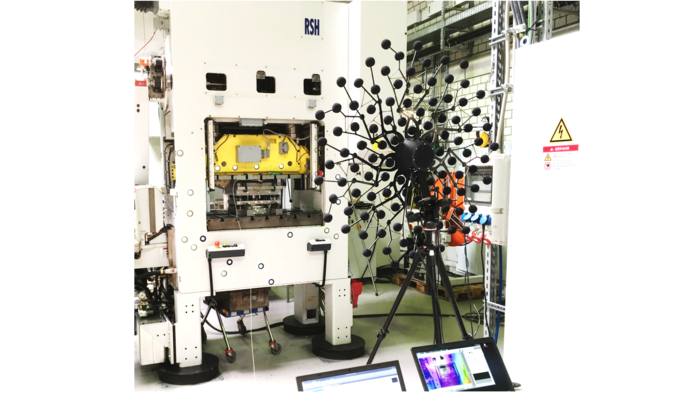

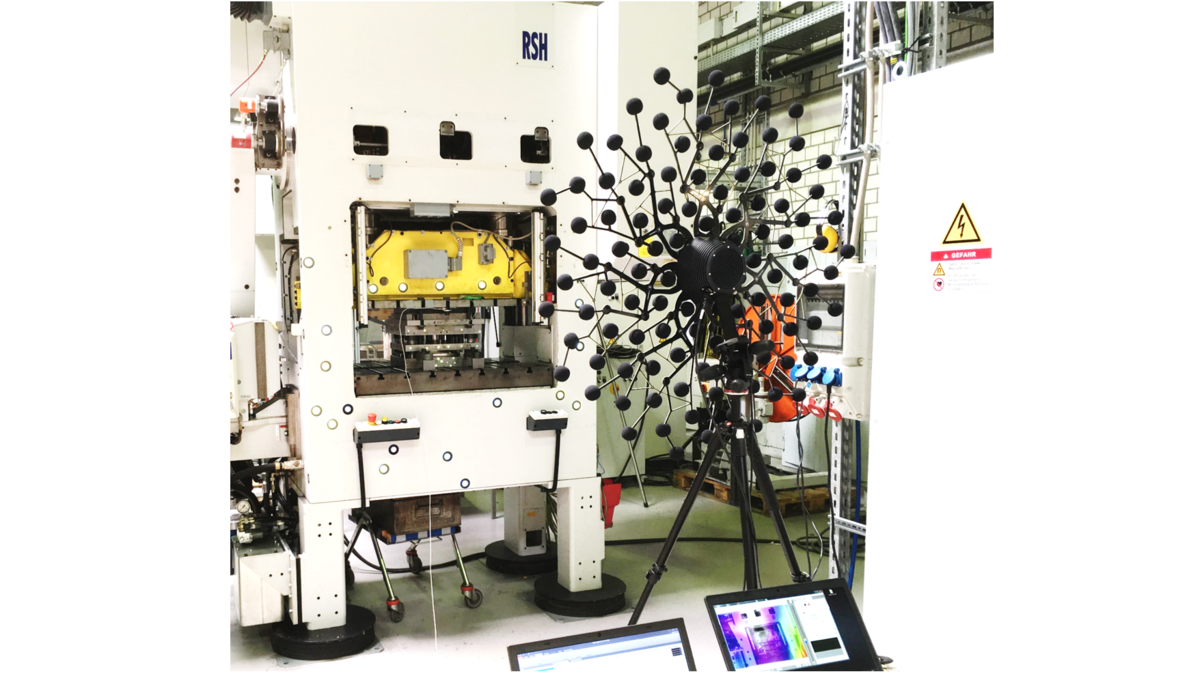

Im Rahmen eines IGF-Vorhabens wurde eine Vorgehensweise zur experimentellen Erfassung und Analyse von Schallemissionen beim Schneiden von hochfesten Blechwerkstoffen, sowie zur systematischen Herausstellung und Bewertung von Maßnahmen zur Reduzierung der Lärmentwicklung am Beispiel eines Stanzautomaten erarbeitet. Im Fokus der Untersuchungen stehen dabei primäre Konstruktionsmaßnahmen, welche zur Optimierung der Maschinenakustik im Sinne der Lärmreduktion beitragen. Zum Zweck der Ableitung und Prüfung dieser Maßnahmen wurde ein elastisches MKS-Maschinenmodell erstellt und um Definitionen von akustischen Schichten an und um die Maschinenstruktur sowie im Umgebungsraum erweitert. Das Modell bildet die elastodynamischen und die akustischen Eigenschaften der Maschinenstruktur ab und erlaubt die Berechnung von aus der Strukturdynamik bei einer gegebenen Prozessanregung resultierenden akustischen Größen wie Schallleistung und Schalldruck. Die systematisch abgeleiteten Strukturmaßnahmen zur Lärmminderung wurden im Modell umgesetzt und ihr Einfluss auf die Maschinenakustik im Rahmen von Simulationen bewertet.